Anforderungen an die Fertigung von LED-Baugruppen

Leuchtdioden verdrängen die herkömmliche Lichttechnik und der LED-Markt wächst überdurchschnittlich. Weil auch bei LEDs ein großer Anteil der elektrischen Leistung als Wärme abgegeben wird, sind bei der Bestückung von LEDs Erfahrung und Know-how gefragt. Eine besondere Herausforderung ist das Wärmemanagement.

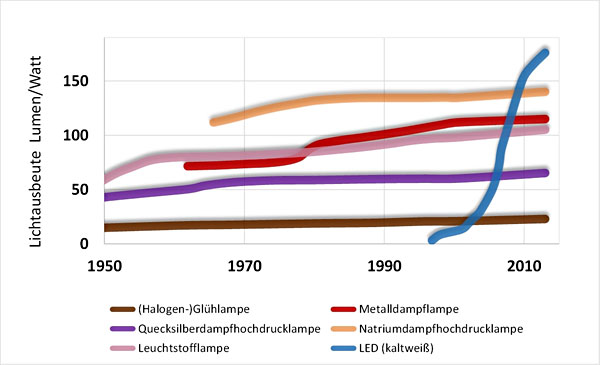

Der weltweite Lichtmarkt verändert sich grundlegend. Konventionelle Lichttechnologien werden durch LEDs (light-emitting diode) ersetzt. Ultra-High-Brightness-LEDs (UHB) haben durch die Steigerung der Leuchtstärke auf 60 bis 120 Lumen (weiß) neue Anwendungsbereiche erschlossen. Die Unternehmensberatung McKinsey hat seine Erwartungen für das Marktwachstum der LED-Technik trotz der anhaltenden Währungskrisen bis 2016 auf 20 % heraufgesetzt.

Herausforderungen bei der LED-Verarbeitung

Mit einer immer größeren Leuchtstärke auf einer immer kleineren Fläche ist das Wärmemanagement eine der größten Herausforderungen bei der Fertigung. Die ausreichende Ableitung der Wärme ist entscheidend für die Farbstabilität und hohe Lebensdauer der LEDs. Deshalb haben sich Leiterplatten mit einem elektrisch isolierten Metallkern (metal core) vor allem aus Aluminium als exzellenter Wärmeableiter etabliert. Auf dem Aluminiumkern befindet sich ein Isolationsschutz und darauf Leiterbahnen aus Kupfer. Durch die unterschiedlichen Eigenschaften des metal-core-Materials gegenüber Standard-FR4-Leiterkarten aus Epoxidharz sind bei der Verarbeitung in der Elektronikfertigung einige Besonderheiten zu berücksichtigen.

Beim Schablonendruck und der Steuerung des Pastenauftrags gelten noch vergleichbare Anforderungen. Die Größe des Pastendepots muss stimmen, damit die Anschlüsse unter den Bauteilen nicht zu viel (Brückenbildung) oder zu wenig Paste erhalten (keine ausreichende Verbindung). „Mit Hilfe der 3D Solder Paste Inspection (SPI) können wir den Pastendruck auf der Leiterplatte sehr genau kontrollieren“, berichtet Bernd Richter, Vorstand bei der Ihlemann AG. Die 3D-Technologie bringt den Vorteil der zusätzlichen Flächenerkennung, d. h., neben der Position können auch die Form eines Pads, die Höhe und das Volumen exakt vermessen werden. Durch den Einsatz von Kameras mit einer hohen Auflösung von 20 µm (XY) bzw. 0,37 µm (Z) ist eine Messgenauigkeit von 2 µm erreichbar. So können auch kleinste Abweichungen im Pastenauftrag erkannt werden, wenn zum Beispiel unerwünschte Paste zu Brücken- und Perlenbildung führt.

LEDs in der LED-Bestückung

Eine größere Herausforderung ist die große Formenvielfalt bei den Leuchtdioden. Sie reichen von bedrahteten LEDs über SMT- bis hin zu hexagonalen und oktagonalen Bauformen. Um bei der Bestückung ein Verrutschen zu verhindern, müssen diese unterschiedlichen Typen sicher gegriffen und platziert werden können. Dafür ist eine Vielzahl unterschiedlicher Bestückpipetten erforderlich. Beim Lötprozess werden die Materialunterschiede besonders deutlich. Für ein qualitätsgerechtes Lötbild muss die Leiterplatte gleichmäßig erwärmt und anschließend wieder gleichmäßig abgekühlt werden. Dafür wird ein Reflowofen mit einer guten Wärmeübertragung eingesetzt. Leiterplatten aus FR4-Material reagieren auf einen uneinheitlichen Wärmeprozess weniger empfindlich, weil das Material der Einbringungswärme weniger Widerstand bietet. Leiterplatten aus Metall brauchen dagegen deutlich länger zur Durchwärmung. Bei einer zu schnellen Abkühlung können beispielsweise unterschiedliche Temperaturen bei Bauteilen und Platte zu Spannungen an den Lötstellen führen. Für einen gleichmäßigen Temperierungsprozess ist deshalb eine gute Durchströmung im Konvektionsofen notwendig.

Bei der anschließenden Prüfung in AOI-Systemen können Leiterplatten aus Metall häufiger zu Problemen führen. Hier macht der verwendete weiße Lötstopplack das Erkennen silbrig glänzender Passermarken schwierig. Das gleiche Problem stellt sich bei der Auswertung von Lötstellen nach IPC-610. Bei Ihlemann gibt es hier gute Erfahrungen mit einer RGB-Beleuchtung der AOI-Technik, die die Leiterplatten aus verschiedenen Richtungen mit unterschiedlichen Farben ausleuchtet. Schließlich wird in abschließenden Funktionstests nochmals die Beschaltung der Leuchtdioden geprüft.

Qualität und Flexibilität in der LED-Fertigung

Die Ihlemann AG konnte bei der Fertigung von LED-Baugruppen trotz der erhöhten Anforderungen eine äußerst geringe Fehlerquote erreichen. Von Vorteil ist hier die Fertigung nach dem Prinzip eines möglichst reibungslosen Produktionsflusses (One-Piece-Flow). Traditionell sind die einzelnen Fertigungsschritte zeitlich und räumlich getrennt. Bestücken, löten, testen, montieren usw. werden jeweils im Block für alle Boards des kompletten Loses abgearbeitet mit mehr oder wenigen großen zeitlichen Abständen zwischen den Schritten. Wird oft erst nach Wochen im abschließenden Funktionstest ein Fehler gefunden, muss das komplette Los zeitaufwendig repariert werden. Bei Ihlemann erfolgen alle Fertigungsschritte jedes einzelnen Boards in einer Fertigungszelle direkt hintereinander. Der Vorteil: Die Durchlaufzeiten sinken und ein Fehler wird bereits nach der Produktion weniger Boards erkannt. Alle weiteren Boards eines Fertigungsloses können dann fehlerfrei durchlaufen. Durch seine größere Flexibilität und höhere Anpassungsfähigkeit zeigt ist dieses Fertigungsprinzip auch ideal für die hohe Innovationsrate der LED-Lichttechnik.