THT-Fertigung – schnell, flexibel und prozesssicher

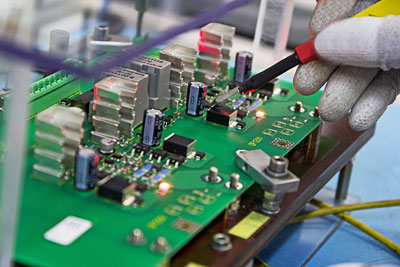

In der THT-Fertigung werden bedrahtete Bauteile nach der Durchsteckmontage oft noch per Hand gelötet und manuell geprüft. Im Vergleich zu SMD ist die THT-Fertigung kaum automatisiert und gilt deshalb als arbeitsintensiv und qualitätskritisch. Die Ihlemann GmbH nutzt moderne Technologien, effektive Arbeitsprozesse und Automatisierungsmöglichkeiten, um die Qualität und Prozesssicherheit weiter zu erhöhen.

Wenn es um größere mechanische Belastungen geht (z. B. bei Steckverbindern oder Schaltern) oder wenn größere Ströme fließen, wie in der Leistungselektronik, können bedrahtete Bauteile nicht immer durch SMD-Komponenten ersetzt werden. In der Praxis kommt es bei der THT-Fertigung (Through Hole Technology) allerdings häufiger zu Qualitätsproblemen, denn bei Lötvorgängen per Hand sind ein fehlender Lotdurchstieg (zu geringe Löttemperatur) oder geschädigte Bauteile (Überhitzung) nicht selten. Außerdem können manuelle Lötungen nicht prozesssicher wiederholt werden.

Fachthemenservice

- Ihlemann setzt Trends mit flexibler Leanfertigung

- 3D-Drucker in der THT-Fertigung

- Neue Wellenlötanlage für THT-Komponenten

- Ihlemann setzt verstärkt auf das Selektivlöten

- 3D-Druck in der Elektronikfertigung

- Roboter steigern Effizienz und Qualität in der THT-Fertigung

- Roboter und Flying Probe in der THT-Fertigung

- Automatisiertes Handlöten durch Roboter

- Bessere Ergebnisse durch Lötroboter

Robin Spengler

Ihr Ansprechpartner für gute Zusammenarbeit

Heesfeld 2a-6 • 38112 Braunschweig

Tel. +49 151 645 520 45

Kontakt/Anfrage

Wellenlöten von THT-Komponenten

Immer kleinere Baugruppen, engere Rastermaße und eng aneinander liegende Lötpads können beim Wellenlöten bedrahteter THT-Komponenten zu Brückenbildungen und anderen Lötfehlern führen. Die Lötprozesse beim Wellenlöten sind komplexer als beim Reflowlöten und erfordern mehr Know-how und eine zuverlässige Technik. Mit der Miniaturisierung steigen auch die Anforderungen an die Prozessführung der Wellenlötanlage. Flussmittelauftrag, Temperaturprofile für die Vorheizphase, Auswahl der Lotlegierung, Benetzungszeit und Benetzungsverhalten in der Lötwelle und die Qualität der Schutzgas-Atmosphäre müssen engere Toleranzen einhalten.

Durch eine temperierte Schutzgas-Atmosphäre in einem Stickstofftunnel wird eine schonende und gleichmäßige Erwärmung gewährleistet. Sensible Bauteile wie Folienkondensatoren, Aluminiumkondensatoren, Optokoppler, Stecker und Schalter werden weniger gestresst. Die Temperaturkurve kann exakt gesteuert und die Erwärmung zeitlich flexibilisiert werden, ohne eine höhere Oxidation fürchten zu müssen. Die Qualität der Lötstellen wird dadurch verbessert und die Ausfallraten von Bauteilen verringert.

Da die Wellenlötanlagen mit einem Doppeltiegel ausgerüstet sind, können gleichzeitig zwei unterschiedliche Legierungen in einer Maschine verarbeitet werden. Dadurch ist auch die Verarbeitung bleihaltiger Lötverbindungen möglich, ohne die Anlage umrüsten zu müssen.

Automatisierte Selektivlötprozesse für THT-Bauteile

Für das Löten einzelner THT-Bauteile auf hochintegrierten HDI-Leiterplatten (High Density Integration) oder bei zweiseitigen, SMD-bestückten Leiterkarten mit THT-Bauteilen hat sich das Selektivlötverfahren durchgesetzt.

Beim Selektivlöten handelt es sich um einen geregelten und sehr gut steuerbaren Prozess. Die Parameter für die einzelne Lötstelle und für den gesamten Lötprozess können in der Selektivlötanlage programmiert und überwacht werden. Die Flussmittelmenge und die Lötzeit werden selektiv gesteuert. Die Vorteile des Selektivlötens in der Serienfertigung liegen in der hohen Qualität, der zuverlässigen Prozesssicherheit und der guten, sicheren Reproduzierbarkeit der Lötergebnisse.

Automatisiertes Handlöten durch Roboter

Durch den Trend zu immer kompakteren Baugruppen mit engeren Abständen zu SMD-Bauteilen ist das Selektivlöten von THT-Pins häufig nicht mehr anwendbar. In diesem Fall setzt Ihlemann einen Löt-Roboter ein. Auch hier kann jede einzelne Lötstelle anhand der x-y-z-Koordinaten mit individuellen Lötparametern programmiert und Bauteilabstände bis zu 1 mm exakt angesteuert und verlötet werden. Durch die Automation des Lötprozesses kann die Menge des Zinns, die Lötdauer und die Temperatur präzise vorgegeben werden.

Der Lötroboter ist bereits nach einer sehr kurzen Anlaufzeit einsatzbereit und eignet sich deshalb besonders für kleine und mittlere Losgrößen. Die Durchlaufzeit lässt sich gegenüber dem Handlöten um bis zu 25 Prozent verkürzen und ermöglicht so einen entsprechend größeren Durchsatz. Die wichtigsten Vorteile beim Einsatz des Lötroboters sind die hohe Qualität der Lötstellen, die eindeutig festgeschriebenen Prozesse und die exakt reproduzierbaren Lötergebnisse.

Große Flexibilität und geringe Durchlaufzeiten

Bei Ihlemann ist auch die THT-Fertigung nach dem Fluss-Prinzip organisiert. Dabei erfolgen alle Tätigkeiten für jedes einzelne Board direkt nacheinander in einem verknüpften Prozess. Das Board wird bestückt, gelötet, montiert, getestet und noch in der Fertigungszelle auf Fehler geprüft und anschließend zur Auslieferung bereitgestellt. Tritt in der Funktionsprüfung ein Fehler auf, sind seit Produktionsbeginn erst wenige Minuten vergangen. Der Fehler kann sofort untersucht und korrigiert werden, ohne dass ein komplettes Los mit Hunderten fehlerhafter Boards auf Halde produziert wird.

Durch die flexible Fertigungsorganisation sind sowohl kleine als auch große Losgrößen ohne erhebliche Mehraufwände umsetzbar. Die Stückzahlen sind skalierbar und erste Baugruppen können bereits nach wenigen Stunden ausgeliefert werden. Die kurze Durchlaufzeit, schnelle Rückmeldungen bei fehlerhaften Baugruppen und die Vermeidung von Nacharbeiten sorgen für eine nachhaltig hohe Qualität und eine zuverlässige Liefertreue.

Weitere Automatisierung der THT-Fertigung

Viele Arbeitsschritte in der THT-Fertigung, wie das Testen, Lackieren oder das Trennen des Nutzens in einzelne Leiterplatten werden traditionell manuell umgesetzt. Für die automatisierte Weiterverarbeitung bestückter Leiterplatten fehlt es oft an den geeigneten Technologien und Hilfsmitteln. So müssen für den Transport in einer Maschine häufig aufwendige Baugruppenträger entwickelt und hergestellt werden, weil THT-Bauteile wie Stecker oder Kühlkörper über den Rand ragen. Hier fertigt Ihlemann die fehlenden Hilfsmittel im eigenen Vorrichtungsbau, u.a. per 3D-Druck.

Fehlende Baugruppenträger werden mit einem CAD-Programm erstellt und durch einen 3D-Drucker gefertigt. Der EMS-Dienstleister nutzt diese Baugruppenträger, um auch weitere Arbeitsschritte in der THT-Fertigung zu automatisieren.