Schutzlackierung als flexibler Prozess

Inhalte dieser Seite:

Durch eine Schutzlackierung werden elektronische Baugruppen gegen Luftfeuchtigkeit, Kondensation, korrosionsbedingte Kriechströme oder gegen Verunreinigung der Oberflächen geschützt. Die Ihlemann GmbH hat ein eigenes Lackierverfahren entwickelt, um sowohl kleine Losgrößen als auch individuelle Kundenwünsche beispielsweise bei engen Abständen, Mindestschichtdicken oder kleinen Flächen realisieren zu können.

Elektronische Baugruppen sind vielfach widrigen Umweltbedingungen ausgesetzt. Verunreinigungen der Oberfläche durch Staub und leitfähige Partikel, eine hohe Luftfeuchtigkeit oder Kondensation sind eine häufige Ursache für Fehlfunktionen und Ausfälle. Die Kontakt- und Leitfähigkeit der Leiterbahnen werden verändert, es entstehen korrosionsbedingte Kriechströme oder es kommt zu Unterbrechungen.

Ihlemann hat ein eigenes Lackierverfahren entwickelt, um auch kleinere Stückzahlen, engere Termine und spezielle Lackierwünsche umsetzen zu können.

Damit sind Komplettlackierungen, exakt reproduzierbare Lackschichten und selektive Lackierungen bis hin zu erhöhten Lackstärken für einzelne Bereiche möglich. Spezifische Muster sind eine weitere Variante. Standardlackierverfahren, wie das Tauchverfahren oder die üblichen Sprühverfahren sind für selektive Lackierungen allerdings weniger geeignet oder nicht ausreichend präzise. Ihlemann hat dafür ein eigenes Verfahren entwickelt, das auch besser in den Fertigungsfluss integriert ist.

Robin Spengler

Ihr Ansprechpartner für gute Zusammenarbeit

Heesfeld 2a-6 • 38112 Braunschweig

Tel. +49 151 645 520 45

Kontakt/Anfrage

Lackieren als flexibler Prozess

Die Ihlemann GmbH fertigt bereits seit mehreren Jahren nach dem Prinzip eines möglichst reibungslosen Produktionsflusses (One-Piece-Flow), um die Flexibilität für kleine Losgrößen zu verbessern, die Fertigungsqualität zu erhöhen und die Durchlaufzeiten weiter zu minimieren.

Früher wurden die einzelnen Fertigungsschritte getrennt nacheinander abgearbeitet. Bestücken, löten, testen, montieren usw. wurden jeweils im Block für alle Boards des kompletten Loses abgearbeitet mit mehr oder wenigen großen zeitlichen Brüchen zwischen den Schritten. Jetzt erfolgen alle Fertigungsschritte für jedes einzelne Board in einer Fertigungszelle direkt hintereinander. Dadurch können die Durchlaufzeiten extrem verkürzt werden. Ein abgetrennter Lackierbereich mit Unterbrechung dieses Flusses passte nicht mehr in das Fertigungskonzept.

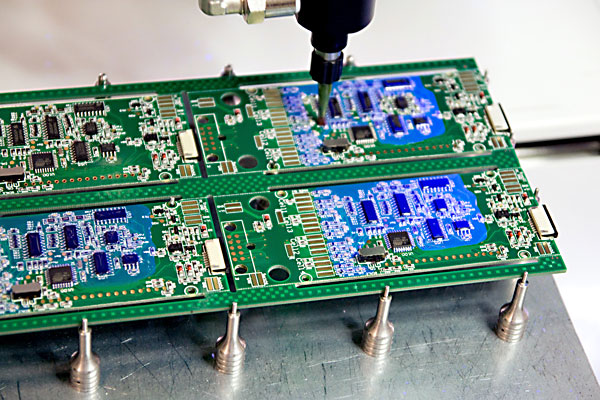

Die Schutzlackierung von bestückten Leiterplatten erfolgt jetzt mit Lackiermaschinen innerhalb des Fertigungsflusses und ist Teil des vernetzten Prozesses. Das Inhouse-Lackieren bestückter Leiterplatten benötigt statt einer Woche beim externen Dienstleister nur noch wenige Stunden. Auch die Flexibilität für Kundenanforderungen ist sehr hoch. Statt beispielsweise eines Tauchverfahrens mit relativ hohen Einmalkosten für ein Lackierwerkzeug, kommen die eigenen Verfahren mit einer einfachen Aufnahme für die Leiterplatte aus. Bei Änderungen an einer Baugruppe entstehen somit nur sehr geringe Folgekosten für die Anpassung des Werkzeugs. Eine Korrektur im Lackierprogramm reicht.

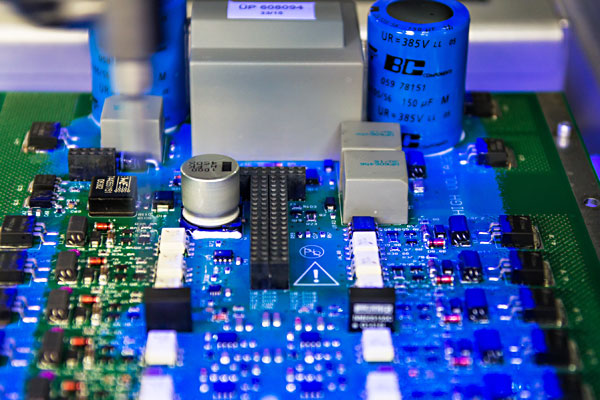

Verbesserte Technik für Toleranzen von 1 mm

Die Variantenvielfalt bei der Ausführung von Schutzlackierungen für bestückte Leiterplatten ist groß. Dazu gehören unterschiedlich starke Lackschichten auch für kleine Flächen von beispielsweise 3 x 4 cm, mit Toleranzen kleiner 3 mm. Eine besondere Herausforderung waren in der Vergangenheit geringe Abstände zwischen lackierten und nicht lackierten Flächen. Die Designvorschriften geben hier einen Mindestabstand von 3 mm vor, weil die gängigen Lackierverfahren in der Regel keine geringeren Toleranzen einhalten können.

Die Fertigungsorganisation bei Ihlemann ist auf solche Herausforderungen ausgerichtet. Die Mitarbeiter haben durch tägliche Verbesserungsroutinen (Verbesserungs-KATA) ihre Fähigkeiten trainiert, in kurzer Zeit Lösungen für neue Anforderungen zu entwickeln. Sie sind darin geübt und speziell trainiert, Probleme lösungsorientiert anzugehen und unerwartete Herausforderungen effizient zu lösen. Der Organisationsansatz folgt einem wissenschaftlich Vorgehen und setzt auf sehr kleine und sofort umsetzbare Verbesserungsschritte, die systematisch und mit festen Gesprächs- und Handlungsroutinen angegangen werden.

Für die Einhaltung kleinerer Mindestabstände musste das herkömmliche Sprüh- und Spritzverfahren schrittweise angepasst und mit selbst entwickelten Hilfsmittel präziser gemacht werden. Dafür wurden in eng getakteten Verbesserungsrunden ständig verbesserte Ansätze getestet, verbessert und zu einer zufriedenstellenden Lösung weiterentwickelt. Die Genauigkeit des Lackauftrags kann mit der verbesserten Technik jetzt auf eine Toleranz von 1 mm ausgelegt werden, ohne dass die nicht zu lackierenden Bereiche abgedeckt werden müssen.

Kleinere Lackflächen und garantierte Lackschichten

Mit dem eigenen Lackierverfahren ist auch der garantierte Auftrag von einer Lackschichtdicke von beispielsweise mindestens 50 µ möglich, während die Schichtdicke bei Standardverfahren je nach Außentemperatur und der Kapillarwirkung des Lacks zwischen 25 und 50 µ schwanken kann. Mit dem eigenen Verfahren können über zwei Düsen zwei unterschiedliche Lacktypen aufgetragen werden. Mit einem zähflüssigen Lack kann um die Zielfläche zunächst ein Damm gelegt und die Innenfläche anschließend mit dem zweiten Lack ausgefüllt werden.

Beim Lackauftrag können auch filigrane Strukturen oder ausgewählte Formen umgesetzt werden, um beispielsweise den Lack nur an den Stellen aufzutragen, wo ein Kontakt zum Gehäuse erfolgt. Mit dem geringeren Lackauftrag können zudem Kosten gespart werden.