Selektivlöten ist schneller und verbessert die Qualität

Wellenlöten, Reflowlöten, Handlöten oder Selektivlöten – was eignet sich für bedrahtete Bauteile? Bei zweiseitigen, SMD-bestückten Leiterkarten mit THT-Bauteilen (Through Hole Technology) ist das Wellenlöten nicht immer möglich, deshalb hat sich das Selektivlötverfahren als bessere Alternative durchgesetzt.

Fachthemenservice

Alternative zum Wellenlöten von THT-Bauteilen

Wellenlöten, Reflowlöten, Handlöten oder Selektivlöten - was eignet sich für bedrahtete Bauteile? Bei zweiseitigen, SMD-bestückten Leiterkarten mit THT-Bauteilen (Through Hole Technology) ist das Wellenlöten nicht mehr umsetzbar, deshalb hat sich das Selektivlötverfahren hier als bessere Alternative durchgesetzt.Robin Spengler

Ihr Ansprechpartner für gute Zusammenarbeit

Heesfeld 2a-6 • 38112 Braunschweig

Tel. +49 151 645 520 45

Kontakt/Anfrage

Das Löten von THT-Bauteilen

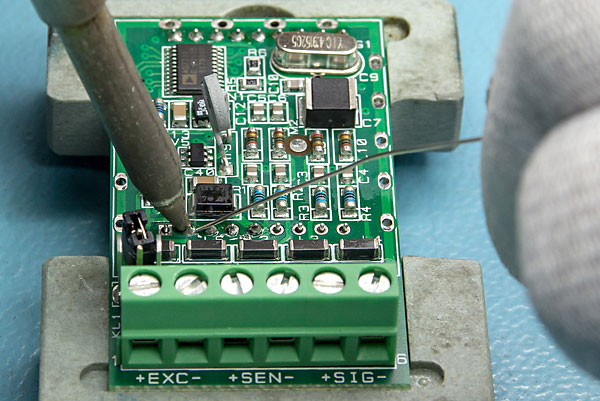

Die klassische Methode, SMD`s mit Chipbonder (Klebepunkte) zu fixieren und mit der Wellenlötanlage zu verlöten, ist bei Bauteilformen kleiner 0603 nicht mehr machbar. SMD-Bauteile werden deshalb beidseitig reflow und THT-Bauteile müssen entweder per Hand oder selektiv gelötet werden.

In vielen Bereichen können bedrahtete Bauteile nicht durch SMD ersetzt werden. Insbesondere, wenn es um größere mechanische Belastungen geht (z. B. bei Steckverbindern oder Schaltern) oder wo größere Ströme fließen wie in der Leistungselektronik, müssen diese Bauelemente weiterhin mittels Durchsteckmontage auf der Leiterplatte befestigt werden. THT-Bauteile werden dann häufig per Hand gelötet. In der Praxis zeigen sich hier allerdings gravierende Nachteile.

Jeder Lötvorgang ist zwangsläufig individuell unterschiedlich und kann auch von der gleichen Person nicht identisch wiederholt werden. Wenn die gewünschte Temperatur der Lötstelle über- oder unterschritten wird, kann es außerdem zu Qualitätsproblemen kommen. Eine zu geringe Temperatur verhindert bei THT-Lötungen den notwendigen Lotdurchstieg und die intermetallische Phase kann sich nicht ausreichend ausbilden. Ist die Temperatur zu hoch, bestehen Gefahren durch Überhitzung und von Vorschädigungen der Bauteile und der Leiterplatte.

Erfahrungen mit dem automatisierten Selektivlöten

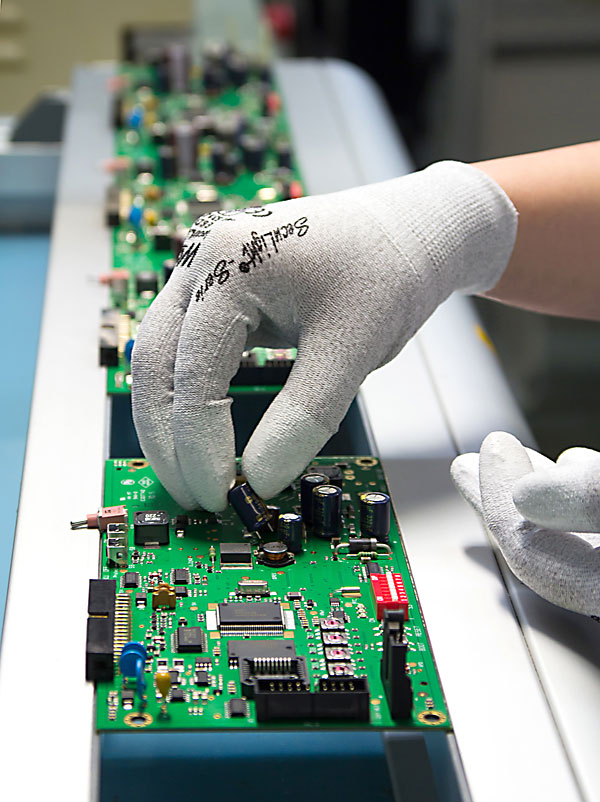

Die Ihlemann GmbH hat gute Erfahrungen mit dem automatisierten Selektivlöten gesammelt. Der technologische Vorteil des Selektivlötens besteht vor allem darin, dass es sich um einen geregelten und sehr gut steuerbaren Prozess handelt. Die Umgebungsbedingungen für jede Lötstelle und auch der Lötprozess selbst können in der Selektivlötanlage programmiert und überwacht werden. Dabei lassen sich die Flussmittelmenge und die Lötzeit für jede einzelne Lötstelle selektiv steuern. Dadurch wird in der Serienfertigung eine höhere Qualität, Prozesssicherheit und Reproduzierbarkeit der Lötergebnisse erreicht.

- Löttemperatur und Kontaktzeit werden exakt eingestellt: Die Lötstelle wird in der Selektivlötanlage mit einem Stickstoff-Gasstrom vorgewärmt. Dabei umhüllt der Gasstrom die mit Lötzinn benetzte Lötdüse, während das Lötzinn über die obere Kante kontinuierlich abfließt. Abhängig von der thermischen Masse der Leiterkarte und den Erfordernissen der jeweiligen Lötstelle wird die Vorwärmzeit genau vorgegeben und die Temperatur über ein Messsystem konstant gehalten.

- Eine Ultraschalldüse trägt das Flussmittel exakt auf und auch der Lötzinnpegel wird durch eine automatisierte Regelung exakt eingehalten. So wird sichergestellt, dass die Löthöhe an der Düse immer konstant ist.

Kleinere Abstände, höhere Qualität und kürzere Prozesse

Durch die zunehmende Miniaturisierung wird es für Entwickler immer schwieriger, die in den Designregeln vorgegebenen Abstände einzuhalten. Mit neuen Selektivlötanlagen konnte Ihlemann den Kanal zwischen zwei Bauelementen von bisher 5 mm auf zunächst 3-4 mm reduzieren. Durch interne Verbesserungsprozesse wurden die Abstände für noch engere Strukturen nochmals auf 2 mm verringert.

Die Selektivlötanlagen sind komplett in die Fertigungszellen der Leanfertigung integriert. Die Qualitätsüberwachung bestätigt, dass die Fehlerquote auf ein Minimum reduziert wird. Als Nachteil des Selektivlötens könnte man werten, dass zunächst der Prozess für jede einzelne Lötstelle definiert werden muss. In der Praxis können die meisten Voreinstellungen jedoch aus Bibliotheken übernommen werden. Außerdem wird der etwas höhere Aufwand durch die deutlich gestiegene Qualität und durch den geringeren Aufwand bei Sichtkontrollen und durch den Wegfall von Nacharbeiten mehr als ausgeglichen. Der Einsatz des Selektivlötens hat sich bei Ihlemann auch für kleine Losgrößen oder Prototypen bewährt.

Selektivlöten für die Leistungselektronik

In der Leistungselektronik werden Leiterplatten mit einer größeren Kupferschichtdicke und einer größeren Masse eingesetzt. Für solche Leiterplatten ist die standardmäßig zugeführte Wärmemenge oft nicht ausreichend, um die Leiterplatte und die Bauteile so zu durchwärmen, dass ein einwandfreier Lotfluss gewährleistet ist. Wird eine höhere Lotbad-Temperatur gewählt, sind Bauteil- und Leiterplattenschädigungen (Delamination) möglich und außerdem kann die Durchkontaktierung im Kantenbereich aufgelöst und unterbrochen werden. Es treten auch Probleme wie mangelhafter Lotdurchstieg, Nichtlötungen oder Beschädigungen benachbarter Bauteile auf.

Ihlemann setzt hier Selektivlötanlagen mit einer Heizung für die Leiterplattenoberseite (Oberseitenheizung) ein. Dabei wird die Leiterplatte während des Prozesses von oben temperiert. Mit der Oberseitenheizung wird auch für Leiterplatten mit einer größeren Masse eine ausreichende und gleichmäßige Erwärmung erreicht. Lötfehler, Leiterplatten- und Bauteilschädigungen können dadurch vermieden werden.