Wenn sehr dicke, besonders dünne oder flexible Leiterplatten bestückt werden sollen

Jede Abweichung von der 1,6 mm dicken Standard-Leiterplatte führt in der Elektronikfertigung oft sehr schnell zu zeitintensiven und teuren Verarbeitungsprozessen. Dank moderner SMD-Linien und viel Praxis-Know-how gehört die Verarbeitung unterschiedlichster Leiterplatten bei der Ihlemann GmbH inzwischen zum Tagesgeschäft.

Robin Spengler

Ihr Ansprechpartner für gute Zusammenarbeit

Heesfeld 2a-6 • 38112 Braunschweig

Tel. +49 151 645 520 45

Kontakt/Anfrage

Vielfalt bei Leiterplatten

Bei der Baugruppenbestückung müssen heute unterschiedlichste Leiterplatten verarbeitet werden. Bei kleinen Baugruppen mit engen und kompakten Strukturen werden oftmals dünne und leichte FR4-Leiterplatten ab 0,5 mm eingesetzt.

Kommen in Geräten sehr hohe Ströme zum Einsatz werden dagegen Leiterplatten mit einer Stärke von beispielsweise 3,2 mm oder sogar 4,5 mm benötigt.

Bei Gehäusen mit sehr engen Strukturen müssen die Leiterplatten möglichst eng entlang der Konturen geführt werden und sehr biegsam sein. Sie bestehen deshalb häufiger aus flexiblen Folien von 0,1 bis 0,25 mm Polyimid.

Dünne Leiterplatten ab 0,5 mm

Bei der Verarbeitung dünner Leiterplatten stellen sich gleich mehrere Herausforderungen:

Leiterplattenreinigung

Dünne Leiterplatten werden vorrangig für Baugruppen mit sehr feinen Strukturen und engen Abständen eingesetzt. Hier können Verunreinigungen aus der Leiterplattenherstellung wie FR4-Späne, Reste vom Lötstopplack oder Verpackungsreste und andere Stäube zu Pseudofehlern bei der Lotpastenkontrolle oder zu Einschlüssen in den Lötstellen führen. Bei Ihlemann werden deshalb alle Leiterplatten vor der Bestückung durch ein Zusatzmodul in der Linie nochmals gereinigt.

Stabilisierung für den Schablonendruck

Dünne Leiterplatten unter 1 mm müssen für einen fehlerfreien Schablonendruck von unten durch baugruppenspezifische Halteflächen stabilisiert werden, damit sich das dünne Material unter dem Rakeldruck nicht verformt.

Um Leiterplatten unter 0,8 mm beispielsweise vom Drucker zu den Bestückern zu transportieren, werden zusätzlich spezielle ESD-Transportriemen eingesetzt. Durch die Erweiterung können die dünnen Leiterplatten jetzt fehlerfrei transportiert werden.

Kurzer Rüstvorgang

Normale Einrichtprozesse bei dünnen Leiterplatten können mehrere Anläufe erfordern, bis das dünne Material zuverlässig stabilisiert und der Schablonendruck fehlerfrei ist. Durch die Verwendung baugruppenspezifischer Unterstützungsplatten ist der Druck jetzt bereits bei der ersten Baugruppe fehlerfrei und der Rüstvorgang reduziert sich auf nur noch wenige Sekunden. Fehldrucke, zeitaufwendige Reinigungen oder gar die Entsorgung fehlerhaft bedruckter Leiterplatten entfallen.

Die Verarbeitung dicker Leiterplatten

Leiterplatten für die Leistungselektronik mit einer Stärke von beispielsweise 3,2 mm sind für sehr hohe Ströme oder Spannungen ausgelegt. Das sehr stabile Material lässt sich ohne weitere Hilfsmittel bedrucken, bestücken und automatisiert prüfen.

Besondere Anforderungen ergeben sich dagegen beim Lötprozess, da das Material durch die größere Masse beim Wellenlöten stärker vorgeheizt werden muss. Je nach Leiterplatte, Lagenaufbau und Verteilung der größeren Kupfermasse dehnen sich dicke Leiterplatten bei der Erwärmung unterschiedlich aus und können zu unerwünschten Verformungen (Effekt der Verwindung) führen. Deshalb muss für jede Leiterkarte ein spezielles Wärme- und Lötprofil erstellt werden.

Hohe Werkzeugkosten bei flexiblen Folien vermeiden

Dünne und flexible Folien von oft 0,1 bis 0,25 mm Polyimid benötigen für die Verarbeitung in der Elektronikfertigung eine stabile Unterlage. Diese Vorrichtung sorgt dafür, dass die Leiterplatte im gespannten Zustand während des gesamten Prozesses ihre Form behält und eine exakte Leiterplattenbestückung möglich wird.

In einer automatisierten Linie befinden sich beispielsweise gleichzeitig 30 Leiterplatten in der Bearbeitung. Das heißt, es werden für die Fertigung 30 Spannvorrichtungen benötigt. Hinzu kommt die Zeit für das manuelle Ein- und Ausspannen der Folie. Die Halterung muss über eine ausreichende Stabilität verfügen, um während des gesamten Durchlaufs eine ungewünschte Formänderung des Materials zu verhindern. Dabei ist die Vorrichtung durch die andauernde Temperaturbelastung des Reflowofens von bis zu 250 °C einer starken Belastung ausgesetzt. Allein die Werkzeugkosten führen deshalb insbesondere bei kleinen oder mittleren Losgrößen zu deutlich erhöhten Kosten.

Bestückung von flexiblen Leiterplatten ohne Spannvorrichtung

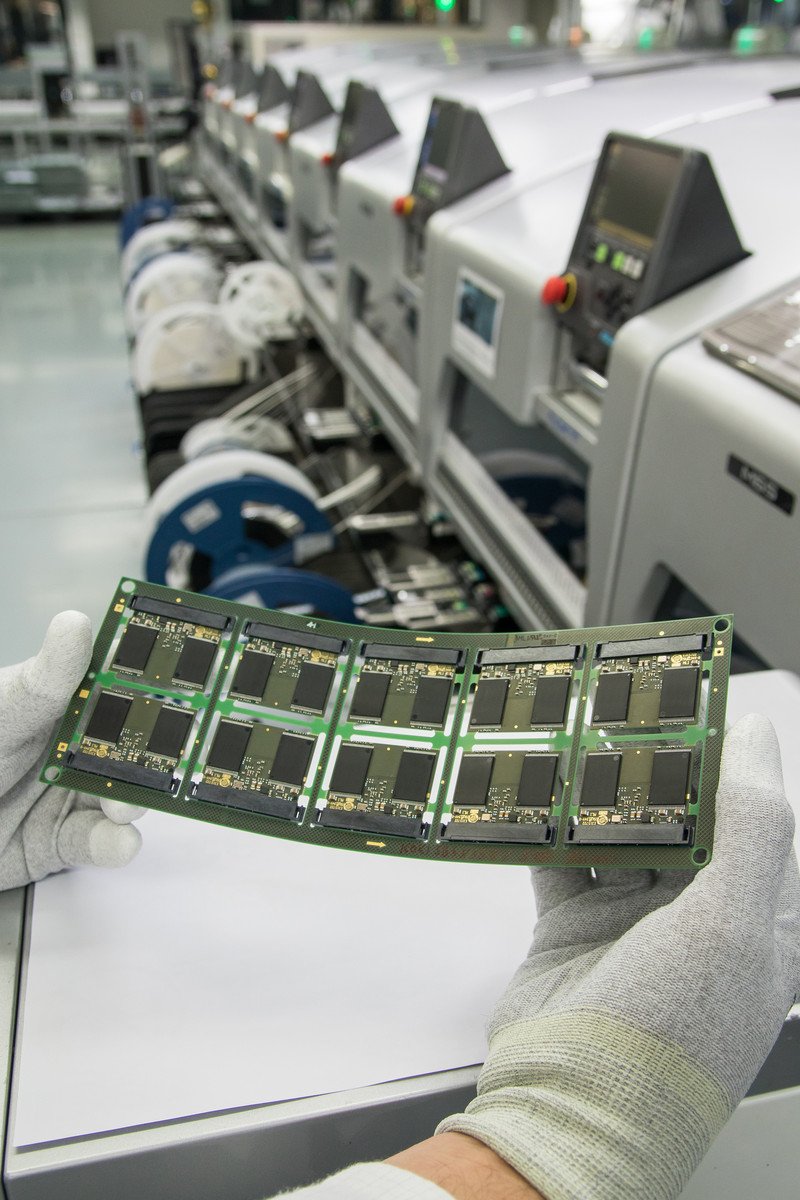

Kann auf die aufwendige Spannvorrichtung verzichtet werden, entfällt ein maßgeblicher Kostenblock. Die Ihlemann GmbH setzt deshalb auf ein anderes Verfahren. Die Lösung: Die flexiblen Folien werden auf ein festes Material aufgebracht, dass sich wie das Standard-Leiterplattenmaterial verarbeiten lässt. Mehrere flexible Leiterplatten werden zu einem Nutzen zusammengefasst, mit dem Trägermaterial in der Linie wie normale Leiterplatten verarbeitet und anschließend in die einzelnen fertigen Baugruppen aufgetrennt.

Bei der Verarbeitung des flexiblen Materials in Verbindung mit dem stabilen Träger gelten allerdings die gleichen Herausforderungen wie bei der Spannvorrichtung. Die Verbindung muss bei den hohen Temperaturen im Ofen und auch bei den mechanischen Beanspruchungen während der Verarbeitung stabil bleiben. Anschließend muss sich das Trägermaterial wieder problemlos lösen lassen, ohne dass die Folie darunter leidet. Diese Anforderungen konnten bei der Ihlemann GmbH eingehalten werden. Die Einmalkosten und der Arbeitsaufwand für das Trägermaterial sind deutlich geringer als die Kosten für eine Spannvorrichtung.